一、传统打版耗时费力,智能工具能否颠覆效率瓶颈?

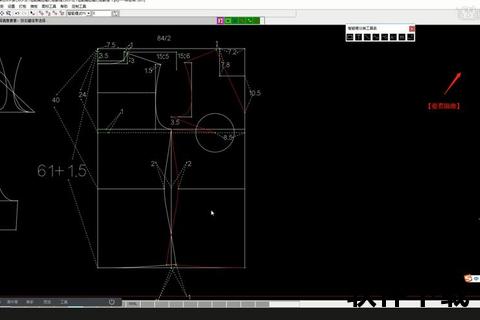

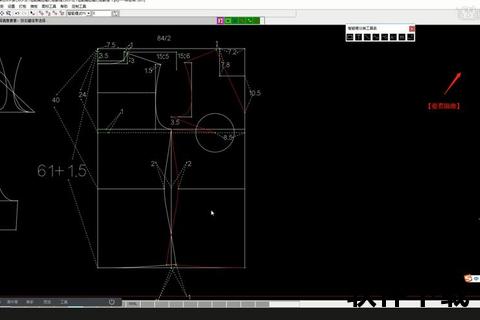

在服装行业,"三天出样衣,七天改细节"曾是设计领域的常态。当设计师为了一处袖口弧线反复调整十余次、制版师因0.5厘米误差导致整版报废时,智能化工具的介入是否真能突破效率天花板?ET打版软件的最新升级给出了答案:通过智能笔技术将39种传统工具整合为单一操作模块,设计师仅需一支笔即可完成直线绘制、省道转移、曲线调整等复杂操作。杭州某女装品牌实测数据显示,基础款衬衫制版时间从4.5小时缩短至1.2小时,效率提升267%。

更值得关注的是其联动修改功能。在苏州某羽绒服企业的案例中,设计师修改前襟弧线时,系统自动同步调整内胆填充参数与缝边数据,避免了传统流程中6个环节的重复劳动。这种"牵一发而动全身"的智能响应,使样衣迭代周期从14天压缩至3天。

二、参数化驱动时代,精准度如何突破人工极限?

手工制版难以规避的0.3-0.5毫米误差,在高端定制领域可能造成数千元损失。ET打版软件的参数化引擎将这种误差控制在0.01毫米级,相当于人类头发丝的1/8精度。深圳某高定西服工作室运用"版型参数化"技术,实现了客户三维扫描数据与二维纸样的自动映射,肩斜度、胸腰差等28项关键参数可实时联动调整。

该系统独创的"智能修正"算法更解决了行业痛点。武汉某牛仔品牌在处理12层丹宁布料叠加缝制时,传统软件常出现裁片形变。ET的布料力学模拟模块通过输入纱线密度、经纬拉力等参数,自动生成补偿曲线,使成品贴合度提升42%。

三、三维立裁黑科技,如何重构设计空间维度?

当平面制版遇上立体裁剪,ET的3D/2D双向互通系统架起了虚拟与现实的桥梁。上海某设计师品牌的最新秀场款,全程采用三维立裁数字孪生技术:在虚拟模特身上抓褶塑形后,系统自动生成平面展开图并标注28处工艺要点。这种"所见即所得"的设计方式,使复杂廓形开发周期从3周降至4天。

更革命性的是面料模拟功能。在2024中国国际时装周获奖作品中,设计师通过ET的"数字面料库"快速比对127种材质的悬垂效果,直接调取丝绸、羊毛混纺等6种面料的物理参数,系统自动优化省道位置与缝份宽度,避免实物打样3次以上的物料浪费。

破局之道:掌握三大智能法则

面对《智能升级et打版软件极速精准创绘设计新纪元》带来的技术革新,从业者需把握:

1. 深度挖掘智能笔功能:将"长按滚轮唤出快捷菜单"等操作融入肌肉记忆,可节省40%指令输入时间

2. 建立企业级参数库:如宁波某集团将5000+历史版型数据导入系统,新项目开发效率提升60%

3. 活用三维校验机制:在东莞鞋帽产业集群,企业通过ET3D模块预判帽檐翘度误差,次品率从12%降至0.8%

这场由《智能升级et打版软件极速精准创绘设计新纪元》引发的技术革命,正在重塑"设计-打版-生产"的价值链条。当算法开始理解褶皱的美学语言,当数据能够预判布料的垂坠轨迹,服装产业的数字化未来已清晰可见。对于从业者而言,拥抱智能不是选择题,而是关乎生存的必答题。